电动汽车是当前社会发展的主旋律之一,各国都在抢占新能源汽车战略制高点。

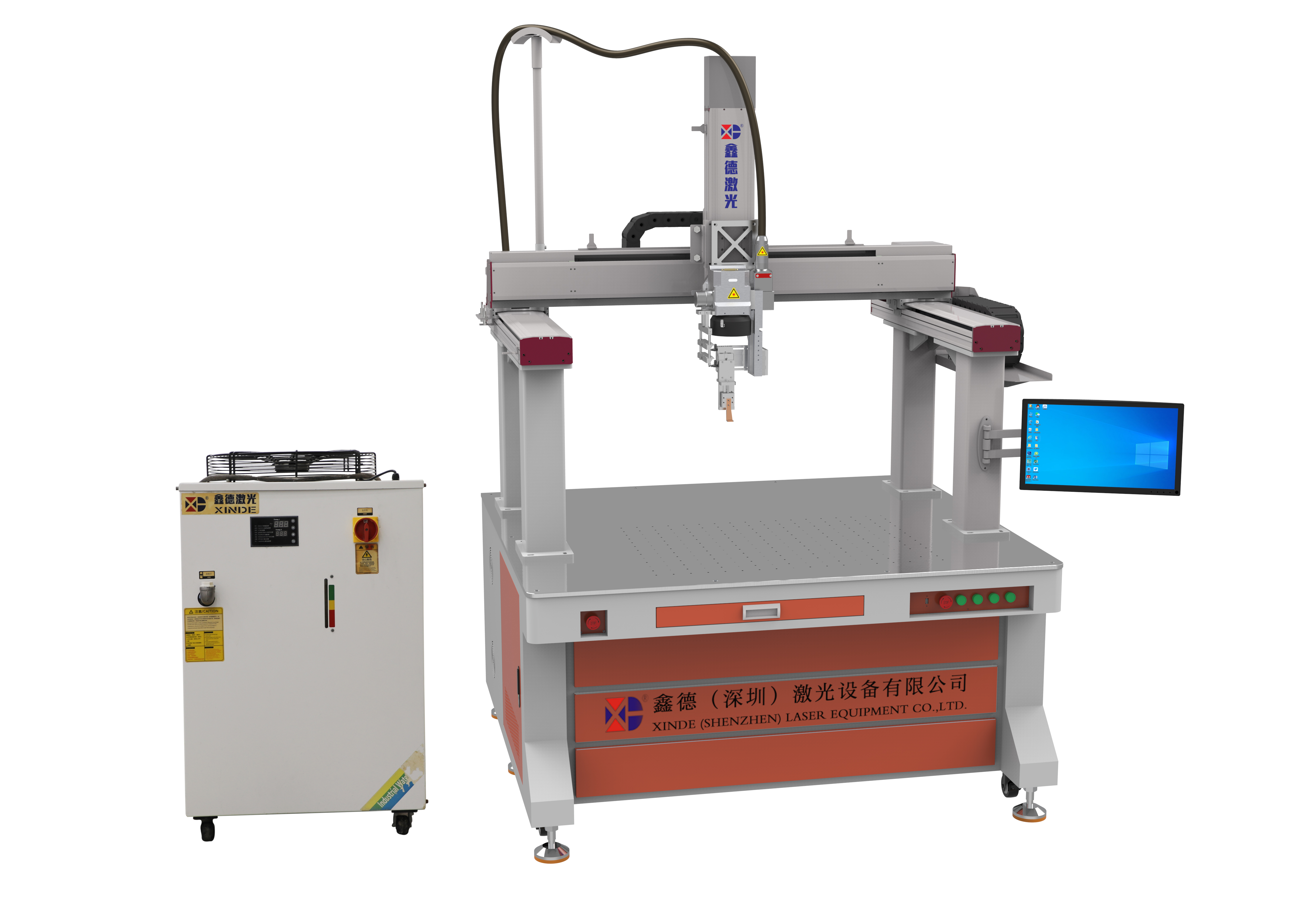

鑫德激光作为新时代的新能源pack生产线线智造专家,研发了方壳软包PACK模组自动化产线。

工站1. 人工上料

工序开始由人工上料,电芯由人工从箱体内拿出后放置于皮带线上,通过皮带线传送至桁架台,桁架台由YZ双轴组成,夹爪处带有固定读码器及探针进行电压内阻测试,测试完后判断电芯NG/OK,判断完成后传送至NG/OK通道。

工站2. 人工贴胶

前置OK皮带流下的电芯,由人工取下进行贴胶处理,完成后放倒,放置在上边皮带线,等待堆叠。

工站3. 人工堆叠

贴胶工位完成后的电芯流下,人工取电芯,在线上完成堆叠。

工站4. 人工贴码

由升降台流入线体的第一个工位做为人工模组贴标,以便后续的极性检测,激光焊接,焊后检测的数据记录。

工站5. 模组焊前极性检测

入视觉识别工位后,进行视觉识别拍照,排除因为正负极顺序错误的焊接问题。其优点是,监测准确,数据稳定,检测数据上传至上位机,能够详细监测实时数据。

工站6. 侧板焊接

由堆叠工站处移载过来的成组电芯放入挤压工站,放置侧板。置位挤压工站后,由机械臂进行侧板焊接,焊接完成后挤压工站复位,由机械臂转移至流水线上。

工站7. 极柱焊接

铝排放置完毕后,阻挡气缸放行,模组前行至焊接位置,焊接感应器感应到有待焊接模组,顶升气缸将托盘顶升起来,顶升完成后给予激光焊接机焊接信号,再由视觉设备进行特征捕抓,提高焊接进度,捕抓完成后进行激光焊接。

工站8. 耐压内阻测试

铝排焊接完成后,进入焊后耐压绝缘检测,其原理是把一个高于正常工作的电压加在被测设备的绝缘体上,持续一段规定的时间,加在上面的电压就只会产生很小的漏电流,则绝缘性较好。通过检测可以下料进行后端上市前产品检测。

工站9. FPC焊接

极柱焊接完成后,预留两个工位作为FPC焊接准备工序,改工序根据客户需求进行更改。振镜激光焊接头,焊接速度高效,精度高

工站10. 平衡吊臂下料

焊后目检完成后,流入后端升降台处,由于模组的质量较大,人工下料的日工作强度过于的高,所以采用平衡吊臂抓取下料,下料后升降台下降将托盘送入下层倍速链,送至前端升降台。

鑫德激光专注于新能源锂电池激光焊接设备以及pack自动化流水线!

-

在线咨询

- 联系电话

- 手机177-2247-7738

- 微信公众号

- 官方抖音

- 官方视频号

- 返回顶部